< Część 5 - Udostępnianie złoża

Fedrowanie

Oficjalne przekazanie kopalni "Morcinek" - 22-ej KWK wybudowanej w PRL, nastąpiło tradycyjnie w dniu święta braci górniczej 4 grudnia 1986 roku. Pierwszy wagonik z węglem, jaki wyjechał na powierzchnię pochodził ponoć z odległej o 30 km kopalni Moszczenica, jako że ekipy odpowiedzialne za uzbrojenia ścian nie zdążyły jeszcze zakończyć swojej pracy.

Należy również nadmienić, że kopalnia ciągle była w stanie budowy (co miało niebagatelny wpływ na jej przyszłość jak się później okaże) - m.in. trwały prace w szybie wentylacyjnym III oraz w zakładzie przeróbki mechanicznej węgla, toteż w pierwszych latach działalności wydobyty surowy węgiel dostarczany był do zakładów przeróbczych innych kopalń.

Finansowanie budowy kopalni po 1989 roku

Ekstensywny rozwój górnictwa węgla kamiennego w latach siedemdziesiątych i osiemdziesiątych finansowany był z budżetu centralnego. Wraz ze zmianami ustrojowymi zmienił się także sposób kredytowania budowy kopalni. Przyjęty przez Radę Ministrów tryb realizacji inwestycji zakładał sfinansowanie dokończenia budowy kopalni w całości kredytem bankowym poręczonym przez budżet państwa. Na początku lat 90. wysoka inflacja powodowała zmiany w kosztorysach budowy kopalni, co też zwiększało całkowity koszt inwestycji, a co za tym idzie przesuwanie terminu ostatecznego zakończenia budowy.

Mając na uwadze trudną sytuację gospodarczą spowodowaną transformacją ustrojową jak również chęcią zahamowania zwiększania kosztów inwestycji postanowiono ograniczyć do niezbędnego minimum zakres inwestycji.

W stosunku do Założeń Techniczno-Ekonomicznych ograniczono:

- zakres inwestycji socjalnych,

- głębienie szybu V wstrzymano na głębokości 650 m.

Zrezygnowano z budowy i rozbudowy następujących obiektów:

- urządzenia wentylacyjnego przy szybie V,

- automatycznego zabezpieczenia ruchu kolejowego na stacji kopalnianej,

- toru kolejowego do głowicy północnej,

- rozbudowy placów zwałowych węgla przy zakładzie przeróbczym,

- stacji odnowy wody,

- zajezdni lokomotyw wąskotorowych,

- magazynu gazów technicznych,

- stacji paliw,

- rozbudowy i modernizacji placów składowych,

- budowy dodatkowych zbiorników retencyjnych na surowy węgiel,

- rozbudowy zakładu przeróbki mechanicznej w celu osiągnięcia docelowej dobowej wydajności 12000 t/dobę.

W połowie 1994 roku zadłużenie kopalni wobec budżetu wynosiło 819,5 mld ówczesnych złotych (81,5 mln nowych złotych) i wynikało ze spłaconych kwot w ramach umowy poręczenia. Kwota ta w ówczesnej sytuacji panującej na rynku węgla kamiennego (koksowego) w Polsce i przy planowanym wydobyciu 6000 t/d przekraczała możliwości finansowe kopalni uniemożliwiając jej spłatę - jak wówczas przewidywano - co najmniej do końca 2000 roku.

Należy podkreślić, iż uwieńczeniem zmian statusu prawnego kopalni było wejście tego samodzielnego zakładu górniczego w skład Jastrzębskiej Spółki Węglowej 1 kwietnia 1993 roku. "Morcinek" pozostawał w strukturach JSW siedem lat, czyli aż do końca jego likwidacji.

Eksploatacja

W czasie swojego krótkiego życia w kopalni eksploatowano następujące pokłady: 404/1-2 o grubości około 4,2 m; pokład 404/3-4 o grubości powyżej 4 metrów; pokłady 406/1 i 406/2 zalegające we wzniesionym bloku tektonicznym (powyżej poziomu 800 metrów); pokłady 407/3, 410/1, 414/1 oraz 416/2 znajdujące się na głębokości 800-950 metrów (inne źródło podaje głębokości 750-1100 metrów, lecz ta druga liczba wydaje się niewiarygodna, jako że wydobycia z poziomu 1100 nie zdążono uruchomić). Najbardziej intensywna eksploatacja była prowadzona na południowy wschód od szybów głównych, czyli w partii B kopalni.

Pierwszą uruchomioną ścianą, jeszcze w grudniu 1986 roku, była ściana A-2 w pokładzie 404/1-2 położona w partii eksploatacyjnej N. Ściana ta była wybierana systemem podłużnym z zawałem stropu. Wyposażona była w obudowę zmechanizowaną PIOMA-27/47-Oz oraz kombajn KGS-320/2B. Parametry ściany przedstawiono poniżej:

- długość: 160 - 191 metrów

- grubość pokładu: 3,5-4,2 m

- średnie nachylenie: 12-14

- zagrożenie metanowe: kategoria IV

- zagrożenie pyłowe: klasa B

- metanowość absolutna: 7,7 m3

/min

- ilość powietrza: 1360 m

3/min

Ściana podłużna a poprzeczna

Ściana A-2 była przykładem ściany ściana podłużnej - czyli jej chodniki prowadzone były po rozciągłości pokładu R, a sama obcinka prowadzona była po wzniosie W i upadzie U. Należy również zaznaczyć, iż tzw. rozciągłość pokładu też nie jest idealnie pozioma i chodniki przyścianowe mogą się wznosić pod pewnym kątem, ale jest to przeważnie niewielki kąt zaznaczany na mapach izoliniami z podaną głębokością. Ściana poprzeczna jest ścianą, w której chodniki przyścianowe to pochylnie, a czoło ściany prowadzone jest przeważnie po wzniosie - do góry lub rzadziej w dół po upadzie. (oprac. M. Pender)

Rysunek wyjaśniający różnicę prowadzenia ścian po rozciągłości pokładu a po wzniosie |

Także w innych ścianach w pokładach grubych (404/1-2, 404/3-4 i 406/1) eksploatacja prowadzona była z wykorzystaniem obudów zmechanizowanych PIOMA, współpracujących z przenośnikami RYBNIK i kombajnami ścianowym KGS-320/2B/4100, zaś w trakcie rozpoczętej w III kwartale 1992 r. eksploatacji pokładu 406/2 o grubości około 2 m stosowano obudowę FAZOS 12/28-Oz.

W tym okresie roboty związane z utrzymaniem i rozwojem frontu eksploatacyjnego, prowadzące do wzrostu dobowego wydobycia netto z 1265 t/d w roku 1987 do 4002 t/d (wg innego źródła 3971 t/d - przyp. autora.) w roku 1993, prowadzone były równolegle z realizacją inwestycji centralnej, obejmującej budowę kopalni.

Restrukturyzacja techniczno-organizacyjna

Nowa sytuacja gospodarcza, w jakiej znalazł się kraj u progu lat 90., a także realizowana budowa zakładu wydobywczego, która pochłaniała ogromne środki, wymusiła na dyrekcji zakładu (później także zarządu JSW) takie działania organizacyjne by jak najszybciej osiągnąć rentowność produkcji. Bazując na doświadczeniach wyniesionych w pierwszych latach prowadzenia eksploatacji i robót przygotowawczych podjęto takie działania by wyeliminować lub znacząco ograniczyć zagrożenia związane z:

- budową geologiczną złoża: trudnymi warunkami prowadzenia eksploatacji na dużej głębokości oraz eksploatacji nachylonych pokładów grubych,

- występującymi zagrożeniami naturalnymi (duża metanowość, wysoka temperatura pierwotna skał, itp.),

- nadmierną koncentracją eksploatacji w rejonie przylegającym do filara ochronnego dla zakładu głównego,

- odejściem od realizacji budowy obiektów istotnych dla podstawowej struktury kopalni (peryferyjny szyb wentylacyjny IV, w późniejszych latach zaniechanie budowy szybu V, który miał zastąpić wcześniej przewidywaną centralną klimatyzację kopalni), co też zwiększyło koszt wydobycia jednej tony węgla,

- błędną decyzją wprowadzenia nieefektywnego w warunkach górniczo - geologicznych na poziomie 950 m kołowego transportu urobku. Spośród pięciu przedstawionych inwestorowi możliwości transportu urobku (wariant odstawy taśmowej oraz cztery warianty transportu kołowego) wybrano najmniej efektywny (skład złożony z lokomotywy akumulatorowej Lea-BM12 i 30-tu 2,5 tonowych wozów) motywując tą decyzję niekorzystnym stopniem geotermicznym na poziomach wydobywczych kopalni oraz brakami zaopatrzeniowymi w zakresie taśmy transportowej i osprzętu dla odstawy urobku przenośnikami taśmowymi (należy pamiętać iż decyzję podejmowano we wczesnych latach 80.).

W celu realizacji powyższych założeń z jednej strony oraz do optymalnego wykorzystania frontu eksploatacyjnego w warunkach kopalni "Morcinek", a przede wszystkim uzyskania zysku na każdej tonie wydobytego węgla, dążono do uzyskania takiego docelowego modelu eksploatacji, który zapewniałby uzyskanie i stabilizację projektowanego poziomu wydobycia w wysokości 6000 t/d, funkcjonującego przy użyciu trzech zmechanizowanych kompleksów ścianowych oraz dodatkowym kompleksem obudowy będącej w przerzucie (zbrojeniu). Z każdego przodka ścianowego winno uzyskiwać się wydobycie rzędu 2000 - 2500 t/d.

Podejmując w połowie 1993 r. realizację koncepcji oddziałów o podwyższonej koncentracji, przyjęto założenie pełnej wymienności urządzeń i wyposażenia przy:

- uzbrojeniu trzech przodków ścianowych w obudowy typoszeregu FAZOS (Fazos 21,5/43-Oz dla ściany B-5, pokl. 406/1, Fazos 24/47-Oz/Morcinek dla ściany A-6, pokl. 404/3-4, Fazos-Pioma-Jankowice-12/28-Oz dla ściany B-4, pokl. 406/2),

- wyposażeniu wymienionych przodków w kombajny ścianowe typu KGS-445/2BPH z wąskimi ramionami firmy Preinfalk i organami globoidalnymi o średnicy 1800 mm, uzbrojonymi w noże firmy KENNMETAL,

- zainstalowaniu przenośnika ścianowego jednego typu firmy MECO.

Pierwszą pochodną podjętych powyżej decyzji było zastąpienie na poziomie 950 m odstawy kołowej, odstawą taśmową przy zastosowaniu przenośników GWAREK-1000, co umożliwiło bardziej efektywną eksploatację pokładów oraz zapewniło ciągłość odstawy urobku.

Dalsze działania, bazujące na uzyskanych doświadczeniach, związane były z odwróceniem kierunku eksploatacji pokładów grubych i prowadzeniem jej w systemie podłużnym w kierunku z góry w dół (po upadzie), co przyczyniło się do ograniczenia awaryjności frontu eksploatacyjnego oraz poprawy bezpieczeństwa zatrudnionej załogi, jednak wiązało się to z koniecznością prowadzenia dodatkowych robót przygotowawczych.

Nadrzędny cel - koncentracja wydobycia oraz dostosowanie do trudnych warunków naturalnych zaowocowało wprowadzeniem do eksploatacji w III kwartale 1993 r. w ścianie B-5, w pokładzie 406/1 nowoczesnego zmechanizowanego kompleksu ścianowego, wyposażonego w obudowę FAZOS 21.5/43-Oz, przenośnik ścianowy LONGWALL oraz kombajn KGS-445/2B.

Dalsze prowadzone w tym kierunku działania wiązały się z wprowadzeniem w II kwartale 1994 r. w ścianie A-6 pokładu 404/3-4 kompleksu ścianowego składającego się z obudowy FAZOS 24/47-Oz/Morcinek (zmodernizowana obudowa PIOMA 24/47-Oz), kombajnu KGS-445RW/2BPH, przenośnika ścianowego LONGWALL, co umożliwiło eksploatację pokładów o grubości 4,1 m.

Dalszy postęp w wyposażeniu ścian miał się wiązać z wykorzystaniem sprawdzonych już w warunkach kopalni rozwiązań technicznych z docelowym wyposażeniem wszystkich stosowanych kompleksów ścianowych w zmechanizowane kompleksy podścianowe VALBOT. W taki kompleks miała być wyposażona ściana B-4 w pokładzie 406/2 o grubości około 2 m, przewidziana do uruchomienia w 1995 roku.

Niestety na bazie posiadanych obecnie przez autorów materiałów nie można stwierdzić zakupów inwestycyjnych w kopalni w latach 1995 - 98 (wiadomo jedynie, iż w 1995 roku kopalnia zakupiła 19 sekcji obudowy FAZOS 24/47 Oz, w 1996 roku 78 sekcji obudowy PIOMA 24/47 zaś w 1997 roku aż 145 sekcji obudowy FAZOS 17/41 POz).

Trudne warunki eksploatacji

Jak już wspomniano powyżej w trakcie prowadzenia eksploatacji górniczej, bazując na doświadczeniach i dokładnym rozpoznaniu złoża warunki geologiczno-górnicze w kopalni uznano jako trudne.

W eksploatowanych pokładach występowały przerosty, powodujące rozszczepienia i łączenia pokładów, przejścia w łupek węglowy i pogorszenie parametrów jakościowych pokładów.

Zmienna grubość pokładów i skokowe zmiany jakości węgla spowodowały znaczne utrudnienia w eksploatacji złoża wymuszając konieczność odrębnego udostępniania poszczególnych parcel eksploatacyjnych w strefach międzyuskokowych, ograniczając ich wymiary oraz wpływając na wydłużenie dróg transportowych i wentylacyjnych.

Ruch kopalni prowadzony był w warunkach IV kategorii zagrożenia metanowego, I stopnia zagrożenia tąpaniami, zagrożenia pożarowego, klimatycznego wynikającego z wysokiej temperatury skał na głębokich poziomach, a w zależności od usytuowania rejonu robót od stropu karbonu - w warunkach zagrożenia wodnego I, II lub III stopnia.

Poniżej przedstawiono dwa z wielu przypadków katastrof naturalnych wpływających poważnie na koszty funkcjonowania zakładu:

1. Pożar ściany A-2. Pierwsze objawy samozagrzania węgla w ścianie A-2 prowadzonej w trudnych warunkach geologicznych zaobserwowano 1 września 1988 roku. Opracowany program profilaktyki przeciwpożarowej przewidywał zwiększenie postępu wybierania węgla ze ściany oraz lokowania pyłu dymnicowego do jej zrobów.

Proces samozagrzewania się węgla pozostawionego w zrobach (w strefach uskoków geologicznych) zaczął narastać na tyle, iż 5 września rozpoczęto prowadzenie akcji pożarowej. Jej zakończenie nastąpiło po czterech dniach po zamknięciu pola pożarowego korkami przeciwwybuchowymi w chodniku nadścianowym oraz jednym z chodników podścianowych. W celu przyspieszenia procesu wygaszania pożaru do pola pożarowego zaczęto wtłaczać metan przez korek zabudowany w chodniku podścianowym (tak by stężenie metanu za korkami wynosiło 40-50% składu powietrza, maksymalnie 70%). Równocześnie wtłaczano pył dymnicowy. Próbki powietrza pobierane z pola pożarowego w styczniu 1989 roku wskazywały na brak tlenków węgla, a tym samym dawały przekonanie o ugaszeniu pożaru. Po otwarciu pola pożarowego (12 lutego 1989) i jego przewietrzeniu podjęto prace mające na celu wznowienie eksploatacji w ścianie dbając równocześnie o profilaktykę przeciwpożarową. Niestety mimo przeprowadzonej profilaktyki przeciwpożarowej (wtłaczanie wody do zwału, lokowanie w zrobach mieszaniny z odpadami paleniskowymi), zawartość tlenku węgla w zrobach ściany ciągle wzrastała tak iż 5 marca ponownie ogłoszono akcję pożarową trwającą jeden dzień po zamknięciu korków, które były wykorzystywane w poprzedniej akcji pożarowej oraz zatłaczaniu metanu do pola.

Ten przykład pokazuje jak trudne i nieprzewidywalne warunki panowały w czeluściach kopalni.

2. Znacznie dziwniejszą i poważniejszą w skutkach katastrofą było jednoczesne uszkodzenie trzech szybów kopalni w 1988 roku polegające na ich załamaniu się i przegięciu ich górnych odcinków w kierunku południowo-zachodnim, czyli nie w kierunku prowadzonej eksploatacji lecz w stronę przeciwną, gdzie eksploatację górniczą prowadziła czeska kopalnia w odległości 800 - 1200 m od filaru granicznego czyli zabudowań pola głównego kopalni oraz obrywy ociosów i zagniatanie głębionego szybu V. Dziwną, gdyż trudno było ocenić jednoznacznie przyczynę katastrofy - jedna z hipotez pod uwagę brała fakt, iż dla zgłębienia szybów konieczne było odprowadzanie wody z tzw. warstw dębowieckich w rejonie drążonych szybów. W czasie prowadzenia działalności górniczej zastosowano również drenaż warstw dębowieckich przy głębieniu szybu V, tak więc wieloletnie odwadnianie górotworu mogło wywołać jego ruchy, które nałożone na ruchy wywołane eksploatacją górniczą spowodowany wspomniane uszkodzenia.

Konieczność naprawy szybów bez wyłączania ich z eksploatacji spowodowała, że w szybie I i II zdecydowano się tylko na doraźne zabezpieczenie przez przemurowanie segmentami uszkodzonych odcinków szybów i założenie stalowych pierścieni wzmacniających. W uzbrajanym wówczas szybie III dokonano naprawy ostatecznej wymieniając uszkodzoną obudowę betonową na tubingową. Ponadto we wszystkich szybach dla "uelastycznienia" obudowy rury szybowej wykonano szczeliny poziome wypełnione drewnem by przeciwdziałać możliwym odkształceniom i przesunięciom. W krótkim życiu kopalni nie zaobserwowano więcej żadnych uszkodzeń obudowy ani zmian w zbrojeniu ostatecznym.

W grudniu 1996 roku kopalnia obchodziła 10-lecie istnienia (oficjalnego otwarcia), podczas gdy nad Morcinkiem nazbierało się już tyle czarnych chmur aż przyszedł znamienny w skutkach rok 1998.

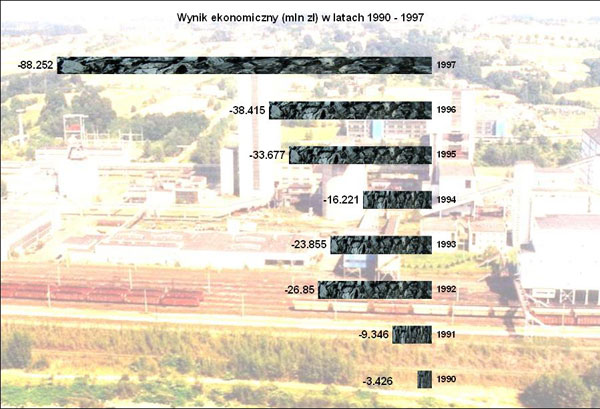

Wykresy przedstawiające niektóre wskaźniki kopalni na przestrzeni lat